电路板加工流程中电镀是心脏工序,作用是孔壁金属化、导通互联。加工生产过程中影响因素较多,管控复杂,而印制线路板致命品质缺陷其中就包括孔无铜。孔无铜产生原因复杂,改善难度大。孔无铜是指PCB金属化孔内开路,在通断测试中失去电气连接性能。金属化孔包括:通孔、盲孔和埋孔,孔壁导通不良也称“破孔”或“孔内开路”。孔无铜缺陷及判定是湿法人员的基础,提高孔铜保证性是PCB厂家综合实力的体现。

关键词

PCB 电路板加工 孔无铜 异常判定

0 前言

电镀作为PCB流程中的核心工序,作用是孔壁金属化、导通互联。其中板内金属化孔具有零件插焊和导通互联的功能,加工过程中影响因素较多,管控复杂,从沉铜电镀加工生产过程中收集各类影响因素及结果汇总。

1 孔无铜定义

孔无铜是指PCB金属化孔孔内开路后在通断检测时失去电气连接性能。金属化孔包括通孔、盲孔和埋孔,孔无铜是PCB致命品质缺陷之一,需重点管控。

2 根因分析

2.1孔无铜分类

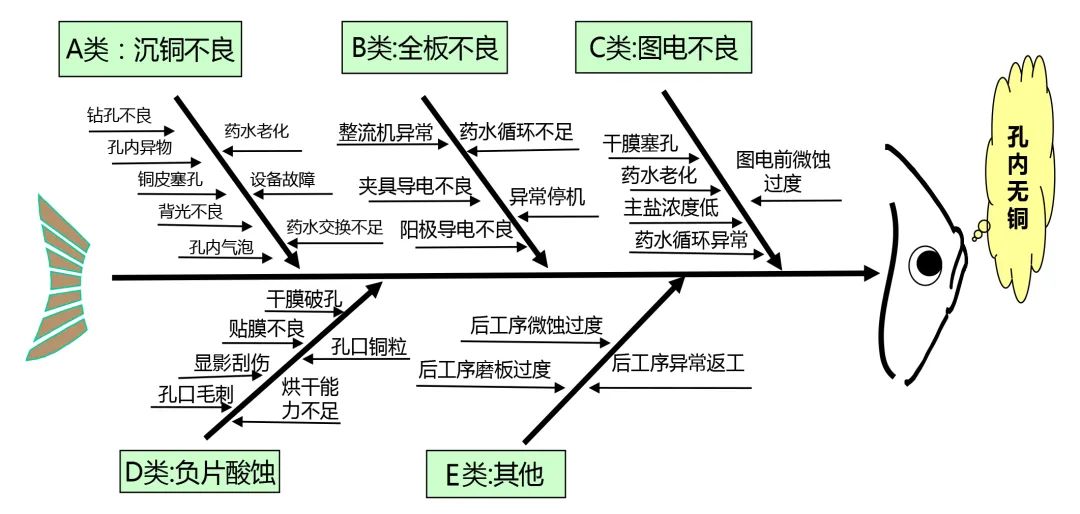

按生产流程分类,可分为:A类:沉铜不良;B类:全板不良;C类:图电不良;D类:负片蚀刻孔无铜;E类:其他。

2.2 孔无铜真因分析图

2.3 各类异常解析

2.3.1 化学沉铜类型

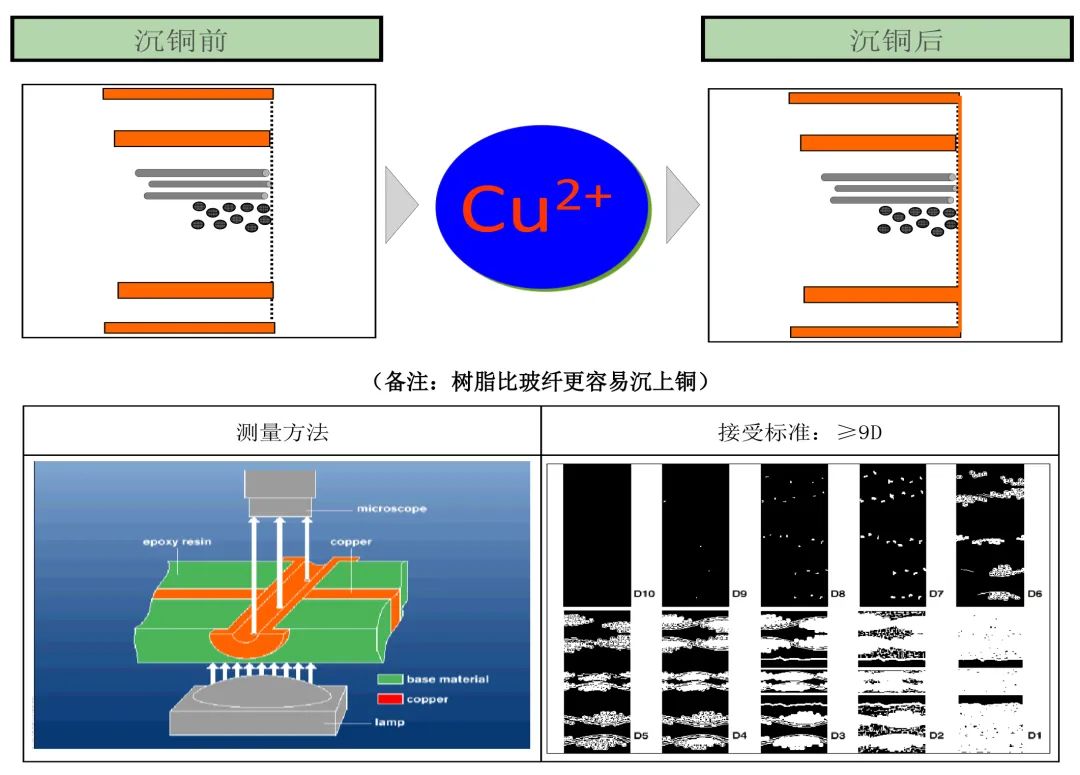

现况描述:电镀是不能在非导电的树脂孔壁上电镀上铜的,化学沉铜为电镀打个基础,孔壁上覆盖一层大约0.5um厚度(大约相当于1根头发的千分之一)铜层,就可以导电了,因此沉铜背光为重点管控项目。

措施:因沉铜层不致密,很容易被氧化,需在6小时内送全板电镀。

2.3.2 钻孔不良

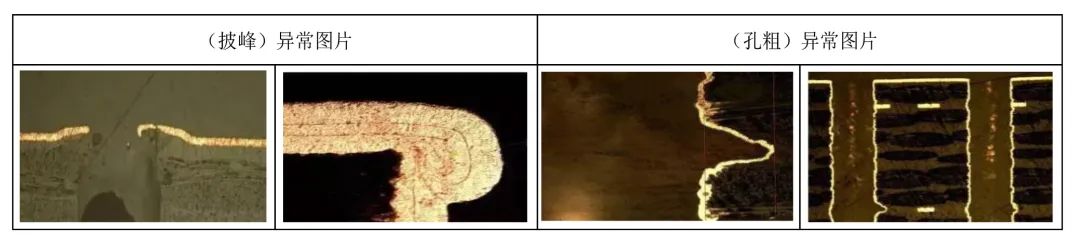

现况描述:钻孔披锋会导致孔径变小、塞孔或负片破孔,如下图:

原因分析:钻孔参数条件不良,如:钻刀寿命过长、叠板生产数量过多。

措施:优化钻孔工艺参数,检讨钻头质量及使用要求。

2.3.3 沉铜不良

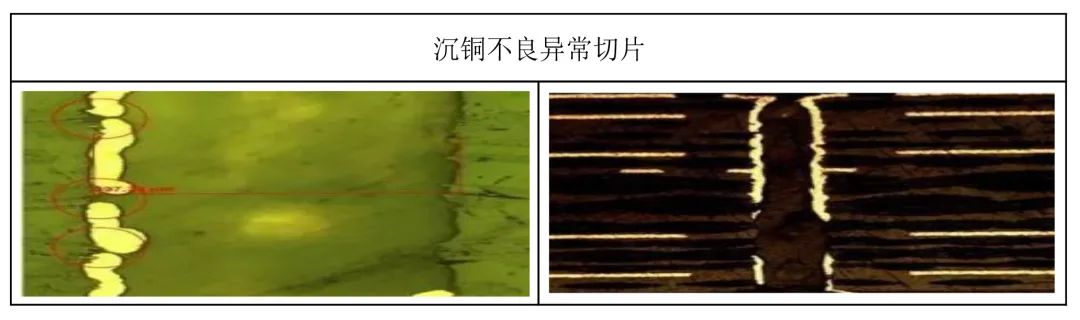

现况描述:孔内玻纤上断断续续、点状无铜,如下图:

原因分析:孔壁树脂位置被板电层包裹,通常发生在新开缸或复线拖缸后。

措施:优化拖缸方法和程序、提高药水活性。

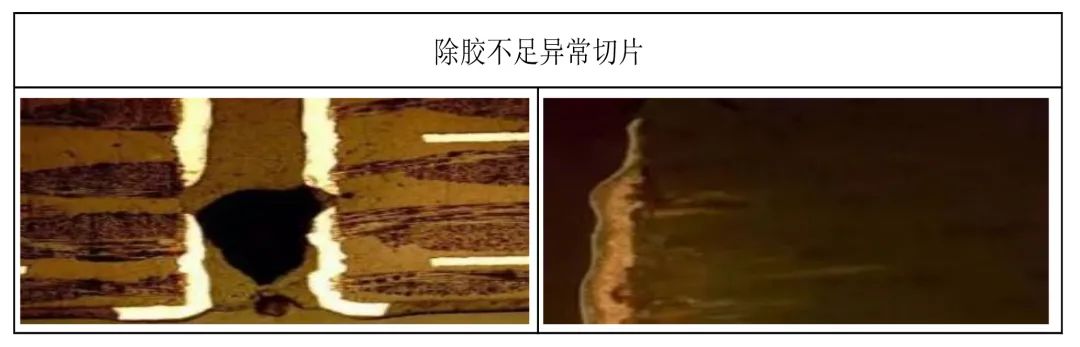

2.3.4 除胶不足

现况描述:无铜处出现在树脂部位,如下图:

原因分析:孔内无铜位置全部发生在树脂部位,除胶渣不足,树脂蜂窝状结构未形成。

措施:提高除胶渣能力,提高膨松、除胶段药水浓度及温度或延长时间。

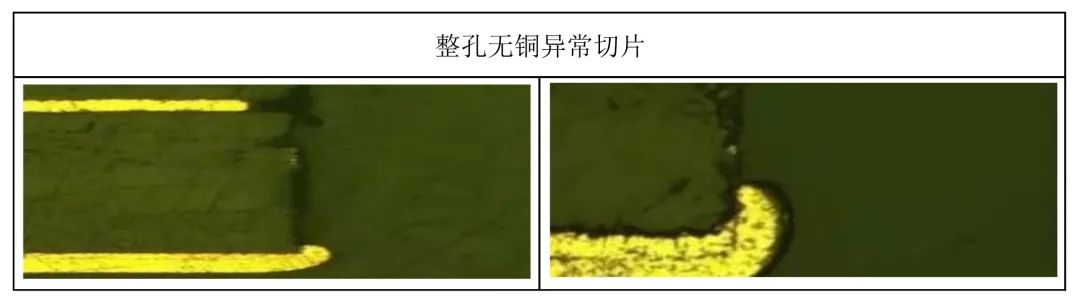

2.3.5 整孔无铜

现况描述:整PNL板内,大、小孔均无铜,如下图:

原因分析:板件未沉铜直接进行全板电镀或全板电镀后图电微蚀缸设备异常导致浸泡超时,导致咬掉板电层(可观察内层铜是否存在负凹蚀)。

措施:对异常停机微蚀缸停留板件,及时手动调出缸外,取切片确认孔铜,区分隔离补镀。

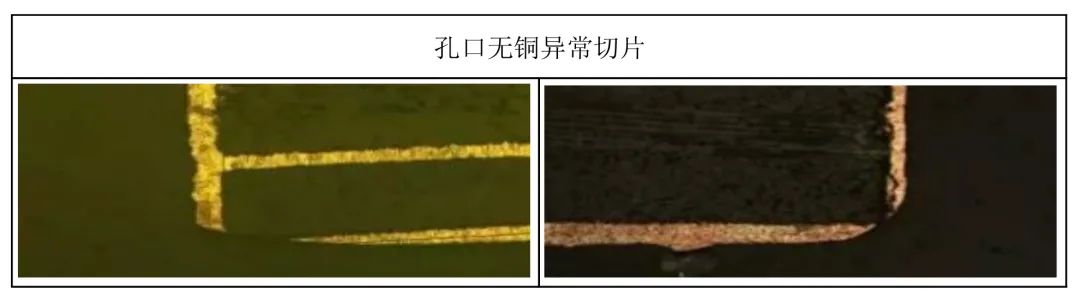

2.3.6 干膜入孔

现况描述:孔口处无铜,图形层无包裹全板电镀层(较多出现在大孔),孔口边缘断铜,断铜面较平整,如下图:

原因分析:从切片中基本可以判定为干膜入孔,干膜由于贴膜压力过大或贴膜到显影时间较长。

措施:缩短贴膜至显影时间,严格按照贴膜超时返工制度处理。

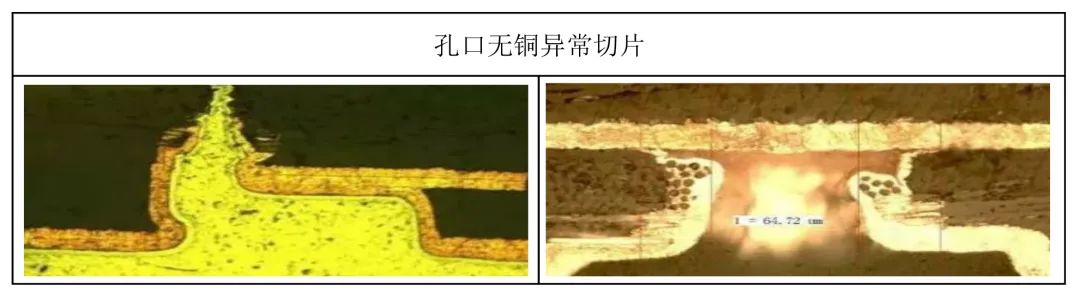

2.3.7 孔口无铜

现况描述:孔口无铜,特别是大孔金属化孔孔口无铜更明显。

原因分析:磨板过度导致拐角处无铜。

措施:减少磨板压力,管控不织布磨板段压力及目数。

2.3.8 盲孔无孔

现况描述:盲孔无铜,与内层铜分离或连接不良。

原因分析:激光窗偏,激光孔形不良,影响沉铜药水孔内交换。

措施:检查激光开窗情况、板面垃圾及钻孔能量。

2.3.9 孔壁开路

现况描述:热应力后或老化测试后孔壁铜层出现开路,如下图:

原因分析:完整的孔壁镀铜层受热后出现断开,镀层物理性能差、延展性差或孔壁铜层不足。

措施:净化镀液改善结晶,优化光剂参数提高镀铜延展性,适当提高孔铜厚度,做老化测试时试板需按要求规定进行烤板。

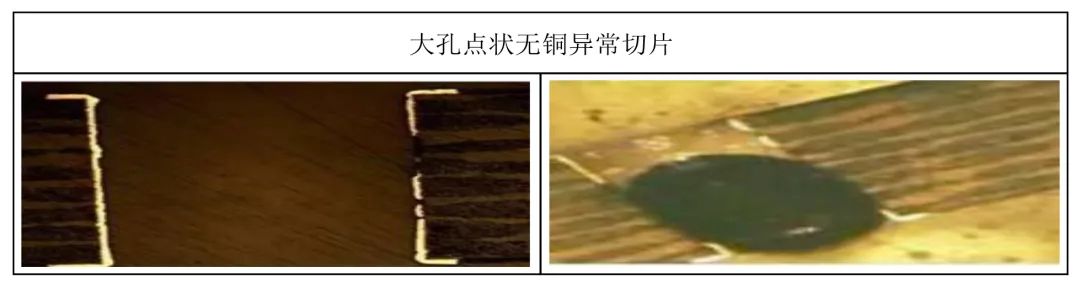

2.3.10 大孔点状无铜

现况描述:大孔孔内点状无铜,小孔孔铜完整,如下图:

原因分析:全板VCP线生产时异常停线大孔在酸洗缸停留时间过长,沉铜层被氧化,入镀铜缸后氧化层被清洗导致。

措施:按SOP操作指示对异常板件进行隔离、重新沉铜返工处理并确认。

3 改善行动及改善方案

3.1 异常界定

①从切片入手,按缺陷特征定义:

a.爬虫型:出现部位全在树脂上或全在玻纤上,前者是除胶不净,后者是除油整孔异常;

b. 中间形:出现部位在孔壁中间,左右几乎对称;

c. 孔角形:出现部位在孔角,原因是膜碎入孔;

d. 孔口形:出现位置在孔口,磨板过度或微蚀过度导致孔口无铜;

e. 异孔型:孔壁粗糙过大,孔内药水交换不足。

②按形成原因定义:

a. 活性不足:溶液浓度低、温度低、负载低、PH值低、药水老化;

b. 气泡阻塞:沉铜缸气泡、锡缸气泡;

c. 异物塞孔:杂物、铜皮、干膜碎、火山灰;

d. 除油整孔差:树脂沉铜不良;

e. 其他:抗蚀层、板电层太薄或返工。

③改善动作:

采用D-M-A-I-C模式:

界定(Define):对切片缺陷进行界定;

测量(Measure):通过飞针四线、BB机和切片;

分析(Analyze):根据生产流程进行分析;

改进(Improve):针对存在的问题进行检讨及改进;

控制(Control):形成有效文件指导生产作业。

4 结论

孔无铜原因复杂,杜绝极难,我们需要:对异常切片进行详细判定,对缺陷进行全面的排查及界定。全面检讨板件生产流程和参数管控,过去经验虽然很好,但不代表整体,可作为界定手法之一。对待异常问题时一定要详细,办法总比问题多。持续改善、提升品质、减少报废。

评论列表