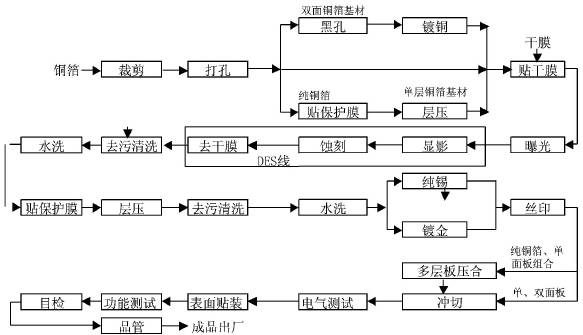

目前,FPC柔性电路板制作流程主要包括裁剪、打孔、黑孔、镀铜、贴干膜、曝光、显影、蚀刻、去干膜、去污清洗、贴保护膜、层压、纯锡、镀金、丝印、冲切、电气测试、补强胶片贴合、功能测试等工艺。

开料:FPC材料为卷状方式制造,为了符合产品不同尺寸要求,必须依不同产品尺寸规划设计最佳的利用率,而依规划结果将材料分裁成需要的尺寸。

钻孔:根据客户要求在制件表面钻取所需孔径的孔,便于插件,线路导通、焊接或钻保护膜开口及定位孔。

沉铜:FPC表面沉上一层铜,并且使导通孔金属化,以便随后进行孔金属化的电镀时作为导体。

电镀铜: 将FPC以及导通孔孔壁的铜层加厚到足够抵抗后续加工以及使用环境冲击的厚度。

铜箔表面处理:为了提高膜的附着力,贴膜之前要对铜箔表面进行清洗。

贴膜:镀通孔完成后,利用加热加压的方式,在清洁完成的材料上贴合干膜,作为蚀刻阻剂。

曝光:贴膜完成的材料,利用影像转移之方式,将设计好的菲林底片上的线路图型,以紫外线曝光的方式转移到干膜上。

显影:曝光后的材料受到紫外线照射过区域的干膜部分聚合反应,经显像的化学药水冲洗,可将未经曝光的区域冲洗掉,使材料铜层露出。

蚀刻:显像完成后的材料,经过蚀刻药水冲洗,会将未经干膜保护的裸露部分的铜层去除,而留下被保护的线路。

退膜:蚀刻完成后的材料,板面上仍留有已硬化的干膜,利用化学药水使干膜与铜层完全分离,让线路完全裸露出铜层。

贴覆盖层:在线路板的表面贴上符合客户需求的保护膜(一种绝缘材质),此绝缘层防止线路被氧化及划伤,起保护作用。

热压合:贴合完成的材料,利用热压合提供高温及高压,将覆盖膜的接着剂熔化,用以填充线路之间缝隙并且使铜箔材料和覆盖膜紧密结合。

贴补强:补强板是为了增强软板焊接或金手指部位的硬度,一般贴在焊接或金手指部分的底部。常用的补强材料有PI基材、FR4基材、PET基材和钢片等。

字符:将客户所需文字,商标或零件标号以丝印方式印在板面上,再加热或紫外线照射的方式让文字漆墨硬化。

表面工艺:热压合完成的材料,铜箔裸露的位置必需依客户指定需求以电镀或化学镀方式镀上锡、银或镍金等不同金属,以保护裸露部分不再氧化及确保符合性能要求。

冲孔:为满足客户对外角的精度要求,以及其他精、细、密等高品质、高要求产品的检测需要,采用冲孔的方式制作其定位孔,确保其定位孔与图形线路等一致。

测试:对于FPC电性测试以保证质量符合客户要求。

冲切:利用钢模、刀模或镭射切割将客户设计的外型成型,将不需要的废料和电路板分离,对FPC钻孔、FPC槽加工及有关部位的修整等。

FQC:按照客户特定的要求或IPC检验标准全面的对FPC进行检测,以满足客户的品质标准。

FQA:站在客户的立场,对产品进行抽样检验,确保的产品的可靠性和特殊特性。

包装:FPC在出货时会根据外型尺寸确定包装方式,以确保产品运送途中不产生损伤不良。

评论列表