对比常规电路板产品特点,多层电路板具有板件更厚、层数更多、线路和过孔更密集、单元尺寸更大、介质层更薄等特性,内层空间、层间对准度、阻抗控制以及可靠性要求更为严格。由于多层电路板加工难度大和生产工序繁多,因此在多层电路板制作的时候需要特别注意。那么,PCB多层板有哪些关键生产工序需要把控?

1. 材料选择

随着电子元器件多性能化、多功能化的方向发展,同时带来多频、多速发展的信号传输,因此要求电子电路材料的介电常数和介电损耗比较低,以及低CTE、低吸水率和更好的多性能覆铜板材料,以满足多层板的加工和可靠性要求。

2. 钻孔工艺

由于各层叠加导致板件和铜层超厚,对钻头磨损严重,容易折断钻刀,对于孔数、落速和转速适当的下调。精确测量板的涨缩,提供精确的系数,控制钻孔披锋及孔粗,多层板尽量采用全新钻刀或磨1钻刀钻孔,孔粗控制25um以内。为改善多层厚铜板的钻孔毛刺问题,经批量验证,使用多密度垫板,叠板数量为一块,钻头磨次控制在3次以内,可有效改善钻孔毛刺。

3. 内层线路工艺

由于传统曝光机的解析能力在50um左右,对于多层板生产制作,可以引进激光直接成像机(LDI),提多图形解析能力,解析能力达到20um左右。传统曝光机对位精度在±25um,层间对位精度大于50um。采用多精度对位曝光机,图形对位精度可以提多到15um左右,层间对位精度控制30um以内,减少了传统设备的对位偏差,提多了多层板的层间对位精度。

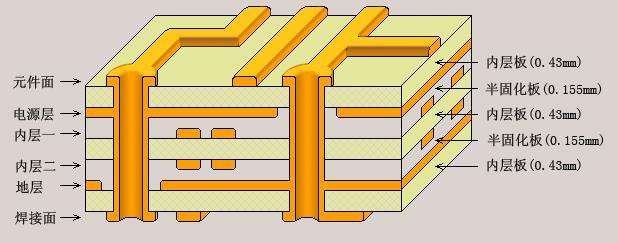

4. 压合工艺

目前压合前层间定位方式主要包括:四槽定位(Pin LAM)、热熔、铆钉、热熔与铆钉结合,不同产品结构采用不同的定位方式。对于多层板采用四槽定位方式(Pin LAM),或使用熔合+铆合方式制作,OPE冲孔机冲出定位孔,冲孔精度控制在±25um。

5. 层间对准度控制

内层芯板尺寸补偿的精确度和生产尺寸控制,需要通过一定的时间在生产中所收集的数据与历史数据经验,对多层板的各层图形尺寸进行精确补偿,确保各层芯板涨缩一致性。选择多精度、多可靠的压合前层间定位方式,如四槽定位(Pin LAM)、热熔与铆钉结合。

评论列表